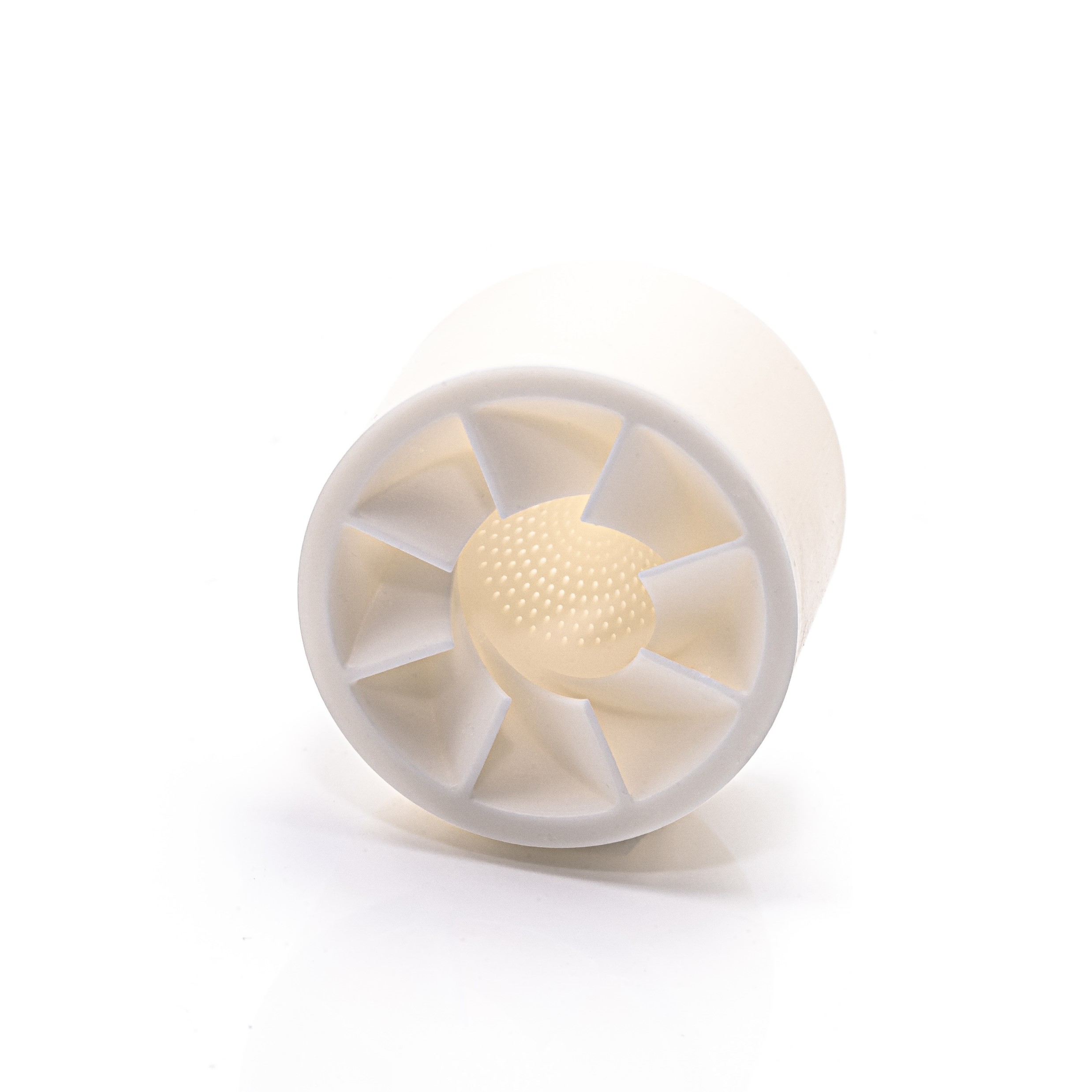

Spiralmixer

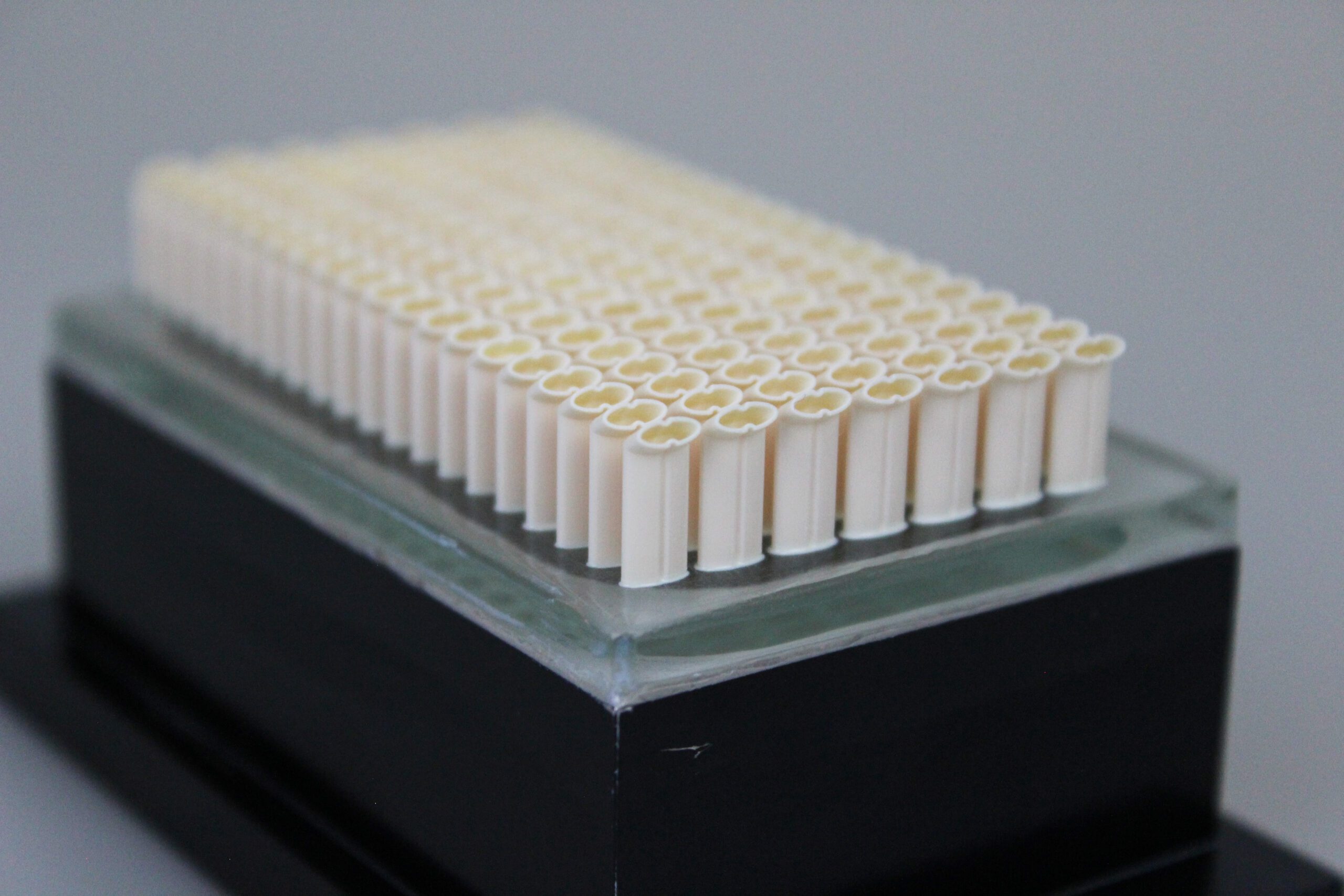

Mixer werden häufig für das Mischen von Flüssigkeiten mit niedriger Viskosität verwendet, von denen sich viele sehr korrosiv verhalten. Dank der Korrosionsbeständigkeit von Keramik gegenüber den aggressivsten Chemikalien hat dieser 3D-gedruckte Keramikmixer eine weitaus längere Lebensdauer als herkömmliche Werkstoffe in diesem Einsatzbereich, was nicht nur die Ausfallzeiten verringert, sondern gleichzeitig die Effizienz erhöht. Die komplexe Form und die sehr knappen Abstände zwischen den Schaufeln des von Bosch Advanced Ceramics gedruckten Bauteils eignen sich auch hervorragend für die Produktion mit der Lithoz LCM 3D-Drucktechnologie und dem auf Feinstrukturen optimierten LithaLox 360 Schlicker, womit weitaus kompliziertere innere Geometrien als mit herkömmlichen Verfahren erreicht werden können.