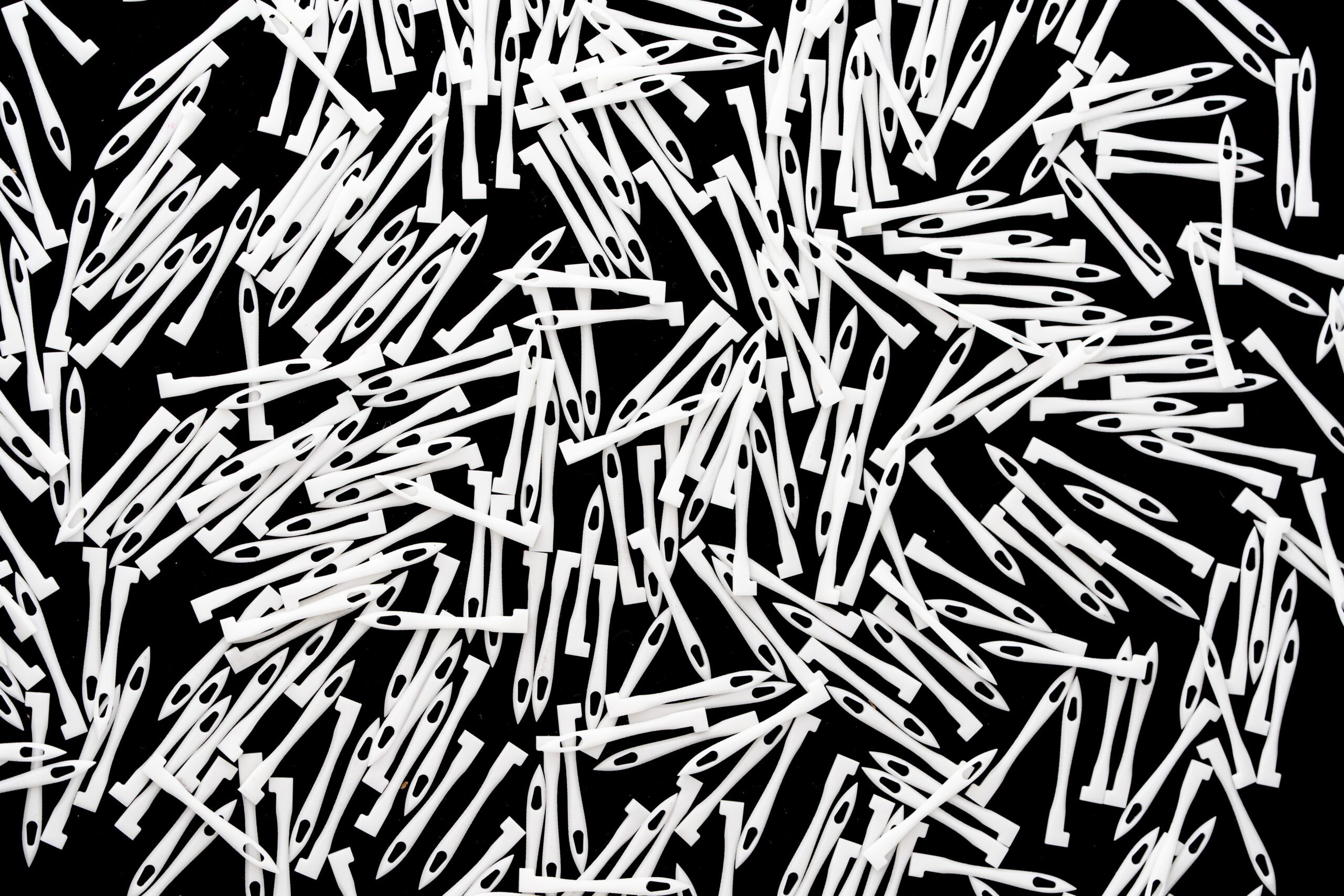

12.000 Rohrführungselemente pro Jahr für den DaVinciTM Surgical Robot

Dieses von der Steinbach AG im industriellen Maßstab von jährlich 12.000 Stück gefertigte gekrümmte röhrenförmige Führungselement weist eine völlig neuartige Geometrie mit prägnanter Biegung und Innenkonturen, minimalen Wandstärken von 200 μm und perfekt glatten Oberflächen mit Rauheitswerten von Ramax = 0,4 µm bei extrem eng geforderter Toleranz von +20 μm auf. Der Gesamtdurchmesser des Rohrs wurde durch die Konstruktion des Roboterarms definiert, in den das Rohr eingepasst werden musste.

Vor dem Einsatz der keramischen additiven Fertigung hatte der Auftraggeber 3D-gedrucktes Metall in Erwägung gezogen, aber die eingeführten Glasfaserstränge rissen aufgrund der unzureichenden Oberflächenrauheit der inneren Führungskanäle. Mit einer spezifischen Zielvorgabe für die Herstellungskosten und einer Frist von sechs Monaten bis zum Beginn der Serienproduktion, die erfolgreich eingehalten wurde, zeigt diese Anwendung eindrucksvoll das Talent des CeraFab System S65, die Produktion von ultrapräzisen Teilen bis zur industriellen Massenproduktion zu skalieren.